Производство алюминиевого листа для сборки лодок

Технология производства алюминиевого проката выходит за рамки данной статьи. Отметим, что металлопрокатные предприятия производят для сборки маломерных катеров листы толщинами от 1,5 до 6 мм. Наиболее популярной толщиной листа для лодок до 5 метров длиной является 2-миллиметровый прогон. Днище лодок чаще изготавливается из 3-хмиллиметрового листа.

Выпускается также рифленые листы, на поверхность которых нанесено рифление в виде ромбов или рифлей чечевичной формы, расположенных по отношению друг к другу под углом. Такой материал часто используется в лодках для оформления горизонтальных поверхностей. Рифлены не дают скользить по мокрой поверхности, что положительным образом сказывается на безопасности лодки. Часто рифленый лист используется в катерах и для оформления, например, бортов, консолей или рундуков.

Сплавы алюминия для производства лодок и катеров

Судостроительный алюминий – это, прежде всего, сплавы на основе алюминия. Технически чистый металл можно встретить лишь в крупном судостроении в теплоизоляции, пищевых контейнерах и некоторых других элементах, не относящихся напрямую к корпусной части.

Сплавы для корпусов катеров на основе алюминия можно разделить на деформируемые и литейные. Современное корпусное судостроение использует в основном первый вид сплавов. Для придания сплаву необходимых характеристик, его легируют магнием (Мг), марганцем (Мц) или медью (дюралюминиевые сплавы маркируются литерой Д). Одним из наиболее популярных сплавов для производства лодок является сплав АМг5 с 5-процентным содержанием магния. Цифра после легирующего элемента указывает на процентное содержание этого металла в сплаве. Буква, стоящая после цифры определяет свойства металла: М — сплав после отжига (мягкий); Т — после закалки и естественного старения; А — плакированный ( нанесен чистый слой алюминия); Н — нагартованный; П — полунагартованный.

Отечественный ГОСТ допускает цифровую маркировку алюминиевых сплавов. Так АМц обозначается — 1400; АМг3 — 1530; АМг5 — 1550; АМг61 — 1561. Согласно международной классификации сплавов Амц соответствует номеру 3003, АМг1 – 5005, АМг3 – 5154, АМг4 – 5086, АМг4,5 – 5083. Последний сплав широко использовался в малом судостроении.

Для каких транспортных средств можно проводить тюнинг

Перед планированием проведения обновления функционала плавсредства, имеющегося в собственном распоряжении важно определиться со своими возможностями

Процедуры самостоятельного или квалифицированного тюнинга от специалистов проводятся для разных видов лодок:

- надувные лодки из ПВХ или прочной резины;

- пластиковые модели разных форм и конфигураций;

- большие металлические лодки с неполной комплектацией.

В зависимости от целей применения и регулярности использования разных оснасток и собственных потребностей можно подобрать лучшие способы тюнинга.

Обновленная лодка обязательно проходит период тестирования, для этого придется отправиться на ближайший водоем и на практике опробовать обновленный функционал и добавленные конструкции.

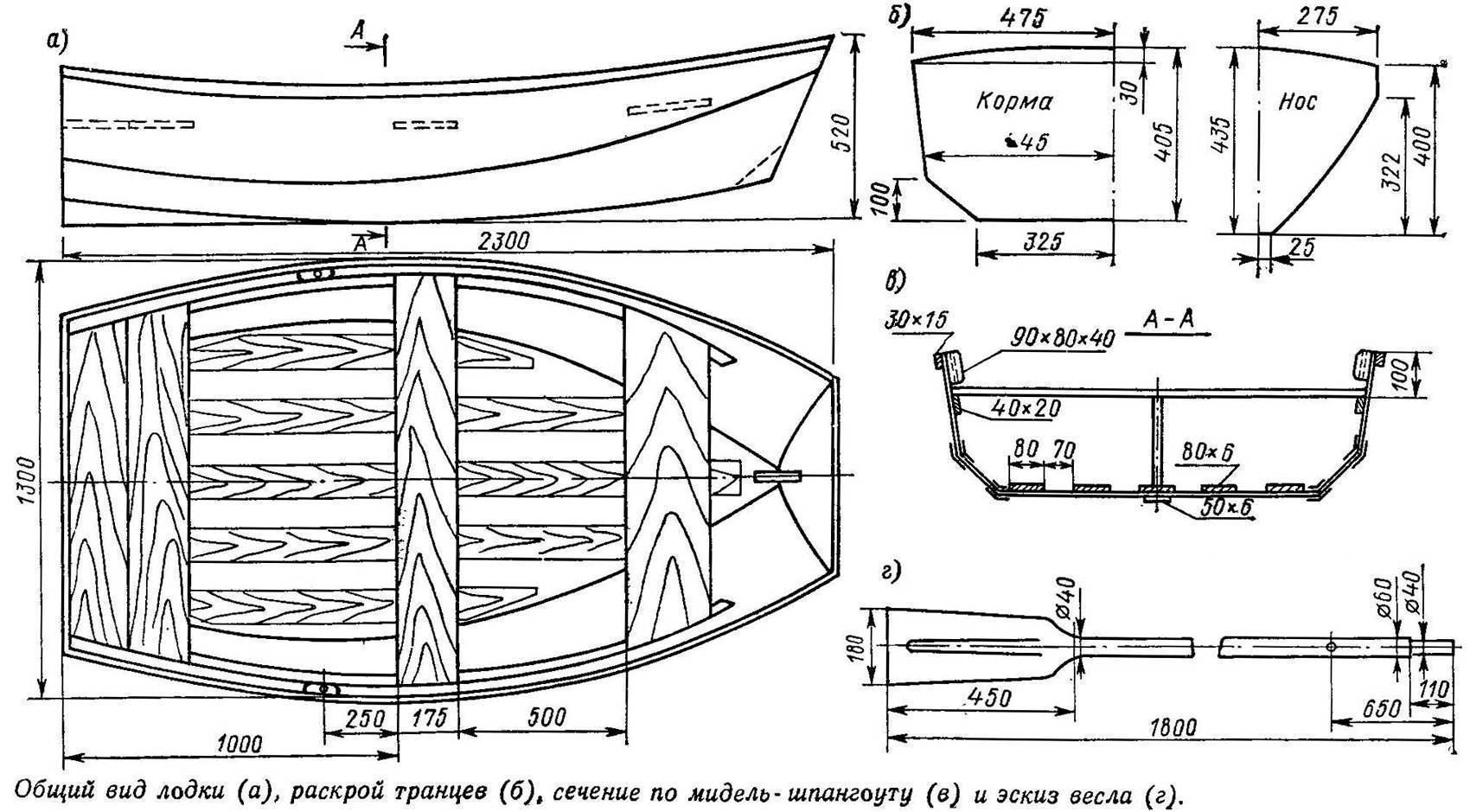

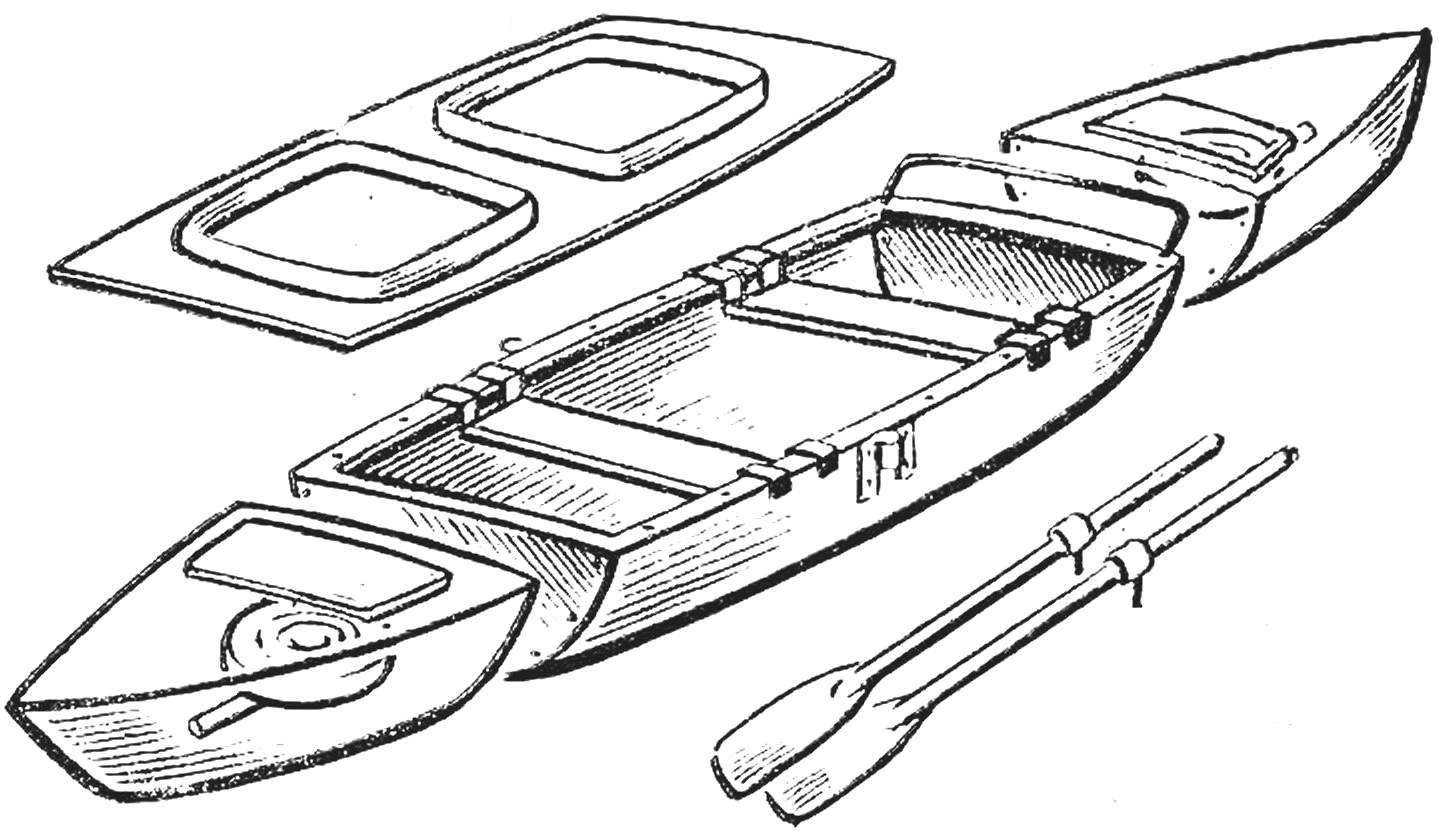

Изготовление алюминиевой лодки

Одним из самых подходящих материалов для изготовления алюминиевой лодки – это цельный прокатный лист алюминия или дюралюминия. Для лодки средних размеров можно взять лист с размерами: 3000 мм на 20000 мм и толщиной 2-3 мм.

Но зачастую, при самостоятельном изготовлении лодок, размеры готовой конструкции рассчитываются исходя из уже имеющегося материала.

Высота бортов должна быть не менее 300 мм, а длина переднего фланца – 600 мм, так конструкция будет полностью соответствовать углу наклона к площади воды – 35 градусов.

Для начала, для раскроя лучше использовать плотный картон и сделать на нем эскиз.

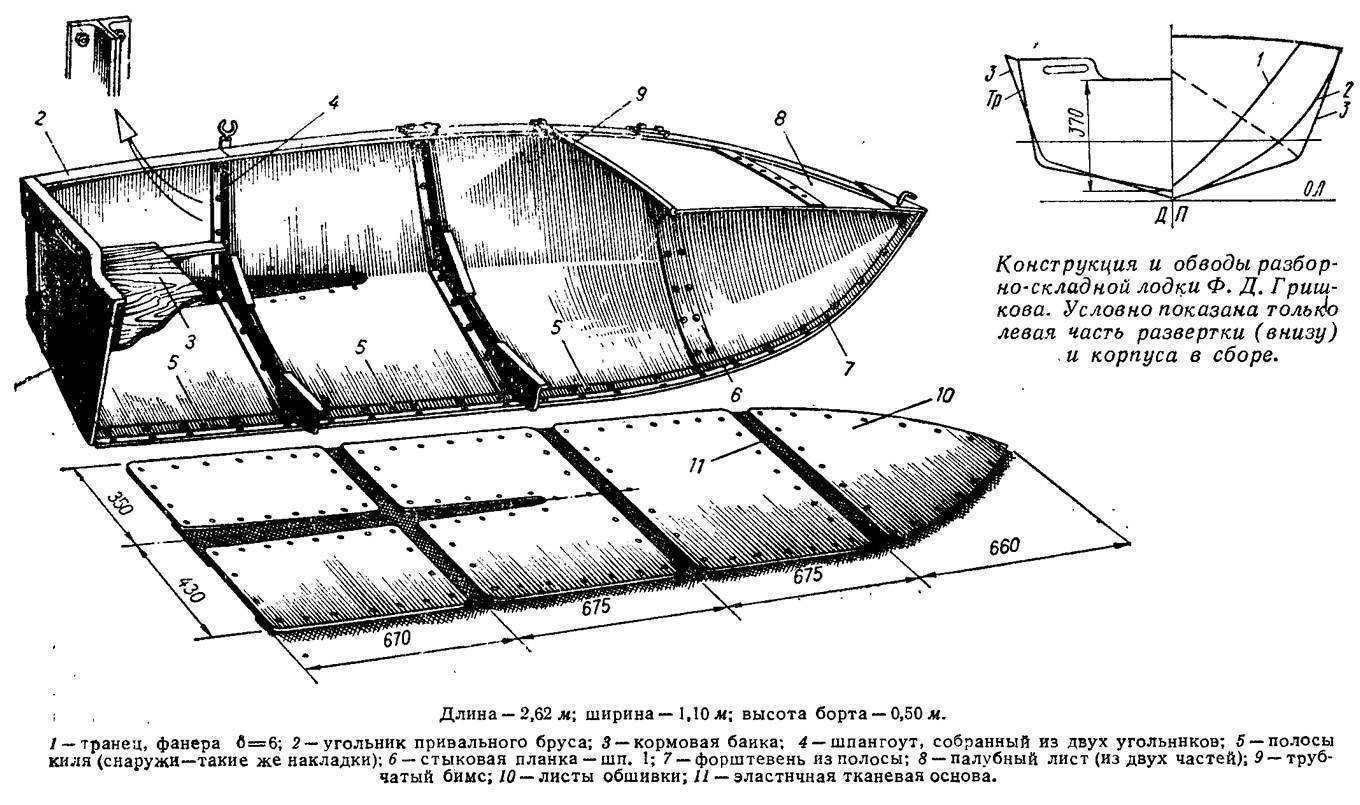

За счет того, что у лодки отсутствует форштевень и киль она практически считается плоскодонной, что поможет подплыть в заводь, в тихое место. Также у такой лодки борта будут сходиться на трапециевидный транец.

К преимуществам такой лодки можно отнести:

- Долговечность;

- Прочность;

- Легкость.

За счет легкости и малого веса лодка легко перемещается от водоема к водоему, выносится на берег.

Во время хранения лодки, она не занимает много места, для нее не понадобится постоянное специальное обслуживание или отгороженное место для зимовки, можно попросту придвинуть лодку к борту и накрыть навесом.

На воде, непосредственным плюсом такой лодки является ее плавучесть или большой объем водовымещения, а также легкость хода на веслах.

Опытные рыбаки знают, что во время рыбалки очень часто приходится вставать в лодке во весь рост, что бы выудить трофейную рыбешку.

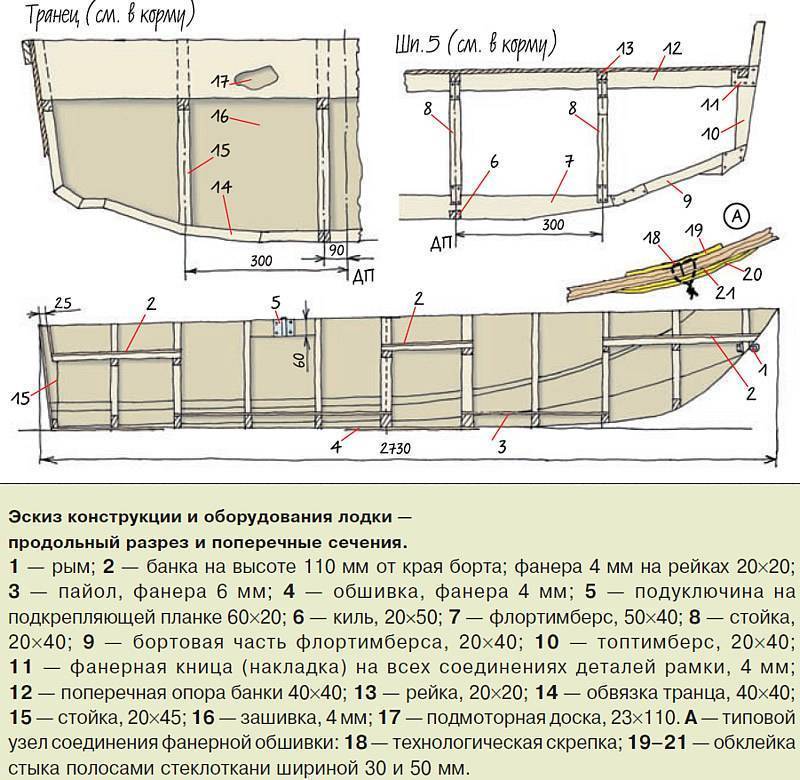

После того, как будет изготовлен макет на картоне его необходимо перенести на лист металла и можно приступать к раскрою, но делать это нужно в несколько шагов.

Также стоит оставить несколько «мм» припуска, не до конца прорезая материал.

Все работы по соединению деталей необходимо проводить специальными алюминиевыми заклепками, с диаметром не менее 3 мм. Прежде для этого нужно было выполнить специальные отверстия на корме, в шахматном порядке.

Перед тем, как выполнять клепку элементов необходимо промазать все совмещаемые поверхности густотертой краской.

За счет самостоятельного изготовления лодки будет возможным рыбачить на ней вдвоем, а также установить в нее ящики для наживки, приманки и удилищ.

Транец алюминиевой лодки можно вырезать не фигурным, чтобы сэкономить время и силы, а прямоугольным. В итоге у лодки будут слегка раскосые орта, что придаст ей еще большего объема.

Также по бокам лодки необходимо установить планшири из еловой доски, в качестве привалочных брусьев.

Для опоры палубы, лучше всего использовать бимсоп, который нужно будет установить на носу передней палубы, а в носовом отсеке — составной планшири из такой же древесины.

По длине борта, планшири прибит оцинкованными гвоздями, а кромку самой палубы, в обязательном порядке нужно отбортовать, для того чтобы лишняя вода могла стечь.

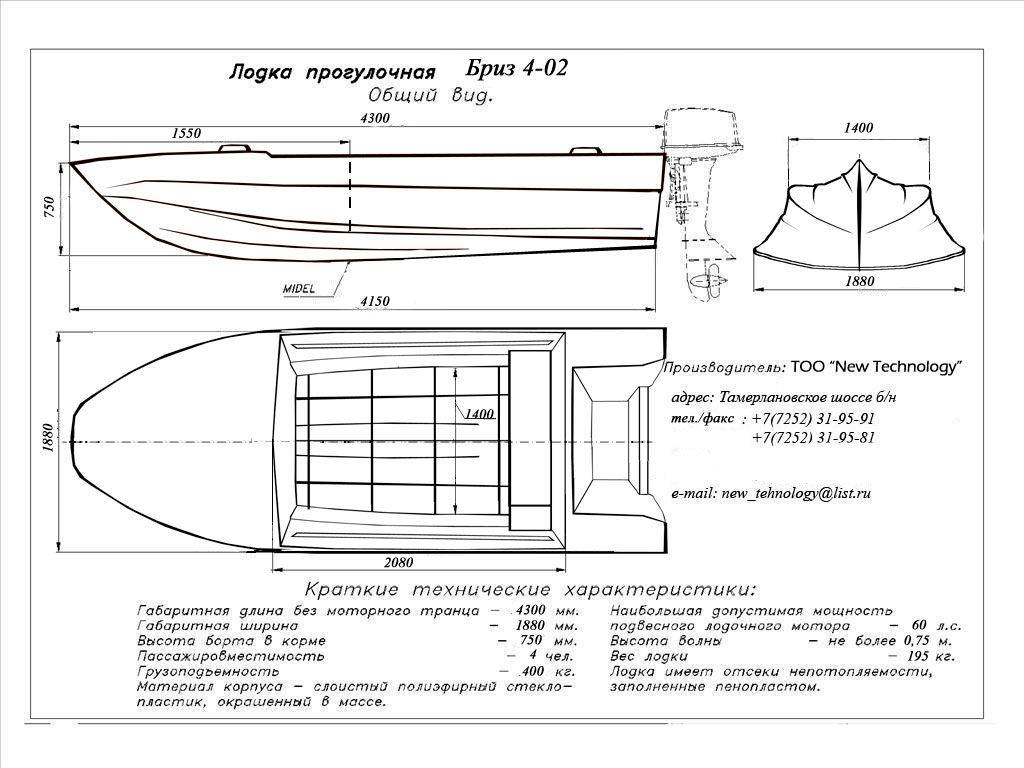

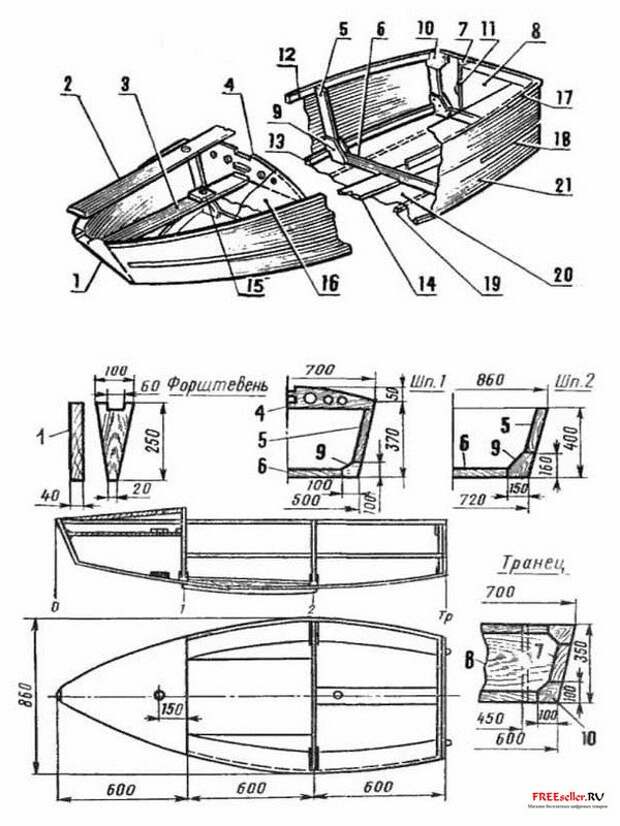

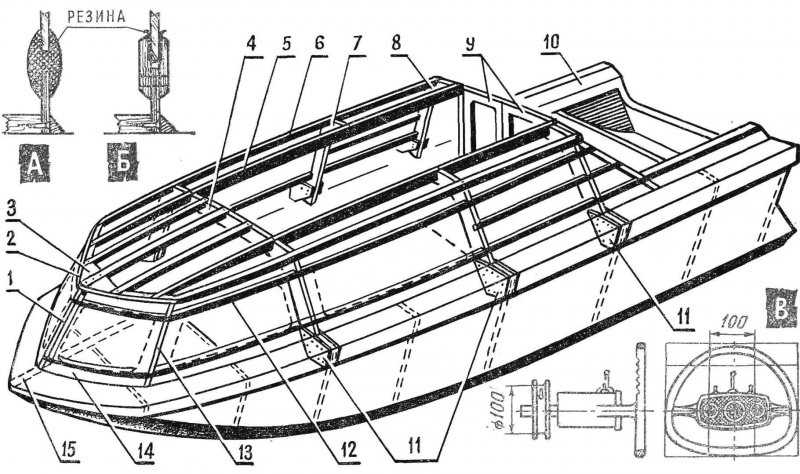

Как сделать катер: обшивка и матрица

Далее, прежде чем собирать имеющиеся лекала в матрицу, необходимо озаботиться созданием наружной обшивки конструкции. Для того чтобы создать наиболее комфортные условия при работе с наружной обшивкой катера, необходимо предусмотреть деталь, обеспечивающую наклон матрицы на оба борта корабля.

Если сделать все правильно, то появиться возможность работы, стоя на полу рядом с заготовками. Сама же по себе матрица, в любом случае, должна иметь очень прочную и жесткую конструкцию. Это необходимо для того, чтобы при постройке агрегата форма его корпуса не искажалась.

Как сделать катер с прочной матрицей? Крупные конструкции собираются из продольных балок, которые будут представлять собой горизонтальное основание катера. Внутри полученного каркаса, необходимо установить мостки, которые облегчат работу по выклейке корпуса. После того, как были установлены продольные брусья, являющиеся основанием матрицы, на них размечается будущее положение всех лекал, а также натягивается стальная проволока вдоль балок, которая будет являться струной, обозначающей ДП судна.

«>

Мощности катера

При оборудовании катера своими руками необходимо учитывать, какой двигатель будет установлен на него впоследствии. Конкретно эта модель рассчитана на установку либо одного, либо двух моторов

Однако здесь важно учитывать, что общая мощность для нормального функционирования объекта должна быть в пределах от 250 до 500 л. с

Также они должны иметь прямой реверс-редуктор, что позволит развивать скорость в 15-30 узлов, что в км/ч составляет от 28 до 56. Кроме этого, судно может также иметь движительные комплексы либо дополнительные подвесные моторы.

Стоит отметить, что строительство катера своими руками экономит от 50 до 75% материальных средств от той суммы, которая была бы потрачена, если бы агрегат приобретался на верфи, а не строился самостоятельно. Также стоит отметить, что приведенная технология строительства малого судна не является последним словом в судостроении. Это лишь проверенный практикой, устоявшийся метод, который позволит собственноручно сконструировать приемлемый катер из стеклопластика.

«>

Производство алюминиевого листа для сборки лодок

Технология производства алюминиевого проката выходит за рамки данной статьи. Отметим, что металлопрокатные предприятия производят для сборки маломерных катеров листы толщинами от 1,5 до 6 мм. Наиболее популярной толщиной листа для лодок до 5 метров длиной является 2-миллиметровый прогон. Днище лодок чаще изготавливается из 3-хмиллиметрового листа.

Выпускается также рифленые листы, на поверхность которых нанесено рифление в виде ромбов или рифлей чечевичной формы, расположенных по отношению друг к другу под углом. Такой материал часто используется в лодках для оформления горизонтальных поверхностей. Рифлены не дают скользить по мокрой поверхности, что положительным образом сказывается на безопасности лодки. Часто рифленый лист используется в катерах и для оформления, например, бортов, консолей или рундуков.

Преимущества и недостатки алюминиевых лодок

К безусловным плюсам алюминиевых плавсредств относятся:

- небольшая масса за счет наличия магния в алюминиевом сплаве;

- устойчивость к коррозии, возможность использования как на пресноводных, так и на соленых водоемах;

- применение моторов с различной мощностью;

- стойкость к механическим воздействиям. Этим сплав выгодно отличается от таких материалов, как сталь или стекловолокно. При ударе металл растягивается, что позволяет избежать повреждений;

- продолжительный срок службы;

- отсутствие необходимости в дополнительных расходах на окрашивание;

- хорошая ремонтопригодность.

Минусы:

- необходимость регистрации катера;

- плавсредство издает довольно ощутимый шум, в особенности, на мелководье;

- необходимость в просторном помещении для хранения;

- сложности с перевозкой. Без покупки специального автомобильного багажника или прицепа обойтись нельзя.

Какой модели отдать предпочтение — конкретный ответ на этот вопрос зависит от вида местности, где эксплуатируется лодка, частоты применения плавсредства, состава и массы груза, а также уровня профессионализма рыболова.

Ремонт и тюнинг алюминиевой лодки

Алюминиевые лодки и катера пользуются высоким спросом, и по популярности уступают они лишь лодкам ПВХ.

Это и понятно, ведь алюминиевые лодки обладают относительно небольшим весом, высокой прочностью, удобством, имеют возможность установки мощного мотора и не прихотливы в обслуживании.

Впрочем, даже эти плавсредства не застрахованы от поломок и повреждений, при которых требуются оперативные и грамотные ремонтные работы.

В данной статье мы кратко рассмотрим неисправности алюминиевых корпусов лодок и способы их ремонта. Также в конце статьи вы увидите перечень всевозможного оборудования, которое можно установить на алюминиевые лодки и катера.

Чаще всего повреждения корпуса лодки происходят из-за столкновения с массивным подводным объектом или при внезапной посадке судна на мель.

Но стоит сказать, что ремонт алюминиевых лодок – занятие, как правило, совсем несложное при наличии необходимых материалов и простейших знаний.

Разновидности повреждений алюминиевых лодок

Вмятины являются наиболее часто встречающимися повреждениями алюминиевых лодок, но при этом и самыми безобидными. Образуются они впоследствии внешних столкновений. Когда беда таки приключилась и на корпусе образовалась вмятина, сначала нужно осмотреть поврежденный участок. Заметив, что материал в этом месте больно тонкий, оптимально будет оставить всё как есть.

Однако если вы уверены, что угрозы возникновения трещины или дыры нет, деформацию можно ликвидировать с помощью обычной киянки.

Порезы, конечно, лучше ремонтировать с применением специального оборудования и усилиями опытного профессионала, дабы не усугубить положение. Но также порезы удаляются и путём крепления надёжных заплаток. Чтобы сделать ремонт в такой способ ещё более надёжным, применяют дополнительно герметик.

Отверстия небольшого размера закрывают заклепками. Постепенно крепление заклепок ослабевает или они попросту теряются, тогда следует заменить их на новые.

Иногда используются по тому же принципу и комплект с винта и гайки, но этот вариант менее эффективен, хоть и отличается большим удобством. Также на отверстия в корпусе наваривают листы алюминия.

Клепка

Небольшие повреждения корпуса лодки, последствия износа обшивки, как правило, можно легко исправить, не прибегая к термальной обработке. В подобных случаях достаточно будет применить клепку – простой и доступный способ ремонта алюминиевых плавсредств. С помощью заклепок можно без особых трудностей заделать мелкие прорезы и дырки.

Сварка аргоном

Аргоновая сварка представляет собой гибридный вариант электрической и газовой сварки.

Аргон нужен для защиты места сварки от попадания на него кислорода.

В ином случае алюминий будет подвержен коррозии или даже оплавится.

Сварка аргоном гарантирует высокую прочность швов и их долговечность.

Пайка

Ещё один способ ликвидации мелких пробоин в корпусе – это пайка. Прежде всего, тщательно зачищают поверхность поврежденного места, затем с помощью паяльной лампы необходимо нагреть место спайки и сам припой. После этого поврежденный участок корпуса хорошо натирают разогретым припоем и заделывают пробоину.

Склеивание

Использование качественного клея тоже может помочь в ремонте. Прежде чем приступить к самому процессу склеивания, поверхность тщательно зачищают, обезжиривают и дают ей время высохнуть. Только после этого наносят тонкий слой клея и соединяют заплатку с поверхностью лодки. Небольшие трещины заделывают лишь специальным клеем.

Ремонт и тюнинг алюминиевых лодок включает:

- покраска алюминиевых лодок

- усиление транца под мотор

- устранение мелких вмятин и пробоин

- устранение больших повреждений корпуса

- перетяжка салона судна

- восстановление обивки судна

- изготовление стекол

- шитье тентов и изготовление дуг для них

- модернизируем кокпит лодки

- изготовление рамок для стёкол, лееров и лесенок

- подшив лодки для движения по мелководью

- оборудуем ниши для выносных топливных баков

- установка дистанционного управления

- монтаж электрооборудования

Также на алюминиевые лодки можно устанавливать дополнительное оборудование, которое расширяет возможности как плавательных характеристик лодок, так и ваши возможности в плане рыбалки и удобства для отдыха.

На алюминиевую лодку возможна установка следующего оборудования:

- полы

- замки

- кнехты

- релинги

- сидения

- эхолоты

- рундуки

- бардачки

- лестницы

- уключины

- навигаторы

- причальные утки

- рулевые системы

- спинингодержатели

- навигационные огни

- заливные горловины

- водоотливные помпы

- панели управления помпой

- оборудование для троллинга

- системы управления двигателем

- приборы контроля двигателя (тахометр, датчики).

Источник

Особенности деревянных «лодочных работ»

К создателям данных лодок есть несколько требований, которые придется учесть. Среди них:

- Умение обращаться с деревом, знание всех нюансов. В это понятие входит оптимальный выбор досок, способность заранее рассчитать будущие максимальные нагрузки на древесину, а также осведомленность о том, как изгибают заготовки.

- Корректный выбор других материалов: кроме древесины понадобятся средства для защиты ее от протечек, от губительного влияния воды, элементы для скрепления всех деталей конструкции.

- Наличие места для сборки. Так как все заготовки и само судно имеют довольно большие габариты, а времени для сборки у новичка уйдет достаточно много, необходимо помещение или участок, надежно защищенный от дождя.

- Необходимость иметь все инструменты для работы с древесиной.

- Как минимум один помощник, он понадобится обязательно.

Это минимальный список того, что необходимо, поэтому в процессе работы могут появиться и другие условия.

Ход работы

Если вы не обладаете глубокими знаниями в данной области, то советуем вам вооружиться интернетом и полезной литературой по чертежам из дерева.

Если у вас есть программы и поддержкой построения моделей в 3D, например 3D Paint, то это тоже можно применять для чертежей и примерной проектировки всех моделей.

Как вы уже поняли, чертёж является главной составляющей вашей работы. Ведь когда построен чертёж, сделать всё, что там указано верно и без ошибок уже не представляет большого труда.

В том случае, если вы не можете или по какой-либо причине не уверены в своём чертеже, то лучше не рисковать и обратиться к специалистам.

Кроме чертежа, вам понадобится стандартный набор столярных инструментов, которые всем известны (молоток, гвозди и т.д)

Главное — это грамотный и правильный чертёж, а остальное уже пойдёт как по накатанной и вы уже поймёте, как самому сделать лодку.

Деревянная основа

Много веков подряд люди использовали дерево, как средство передвижения по водной поверхности. Сначала это были простые сооружения в виде небольших платформ, позже появилась лодка изготовление которой занимало длительное время.

Ведь она должна быть качественной для безопасной транспортировки груза. Теперь в наше время при желании любой человек может воспроизвести средство в домашних условиях.

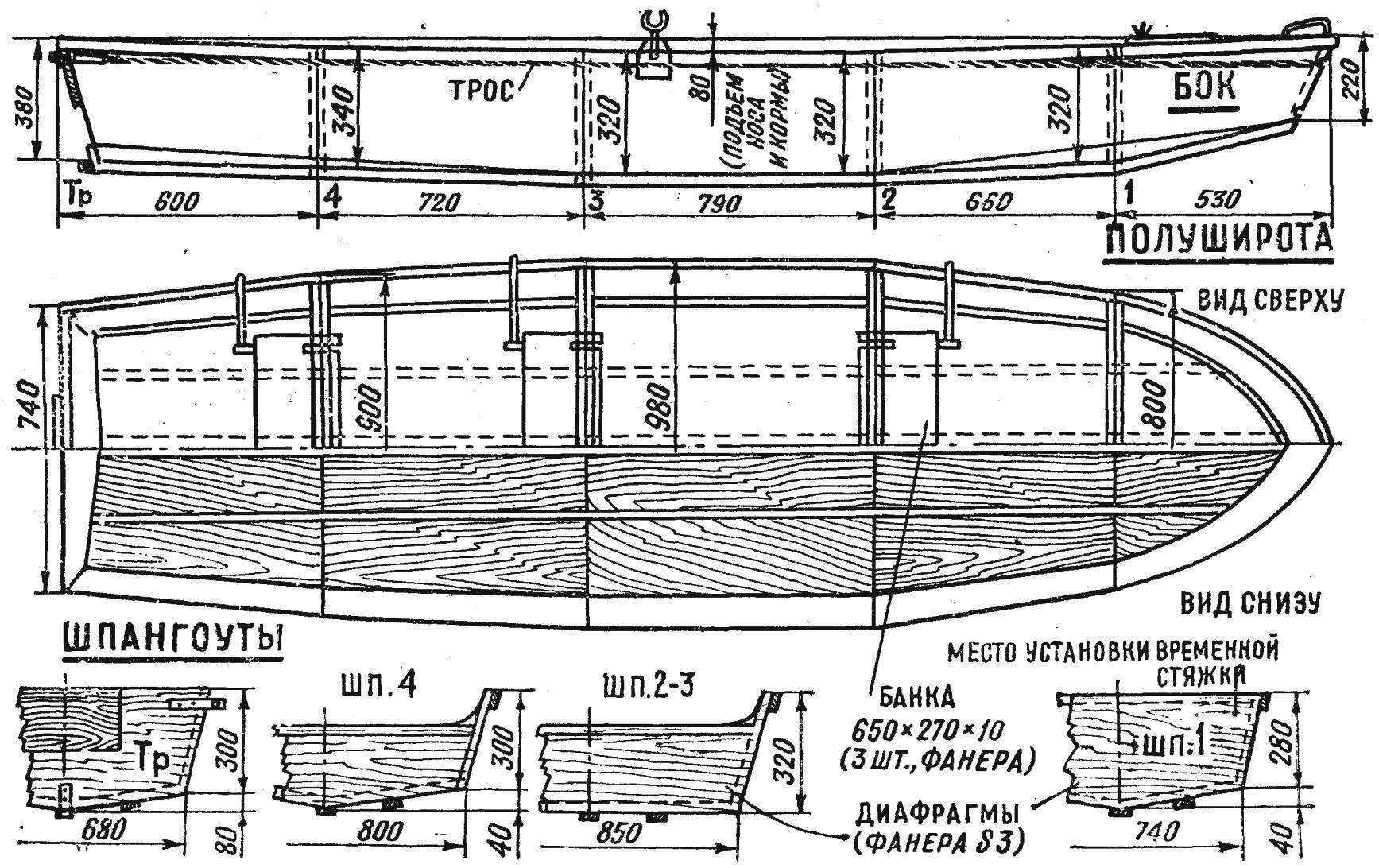

Простой пошаговый план научит как сделать деревянную лодку. Заранее необходимо заготовить длинные, широкие доски, которые будут служить бортами челна. Они обязательно должны быть сухими, ровными, не иметь трещин.

После приготовления основного материала, его нужно обработать для удобного скрепления. Края досок необходимо ровно срезать для того, чтобы при сборе, доски плотно прикасались друг к другу. Далее начинаем делать средство передвижения. Начинать необходимо с носовой части. Вырезаем дополнительную доску, которая по — средине будет держать борта.

После окончания работы над бортами, нужно соорудить сидения. Процесс очень простой, поэтому не займёт много времени. Деревянные доски, необходимо прибить к бортам. После этого следует установить дно. Оно может быть железным.

Вырезаем из листа железа нужную форму, благодаря густо забитым гвоздям крепим к деревянной основе. Лодка практически готова. Остаётся прикрепить железную цепь, которая будет служить основой для якоря.

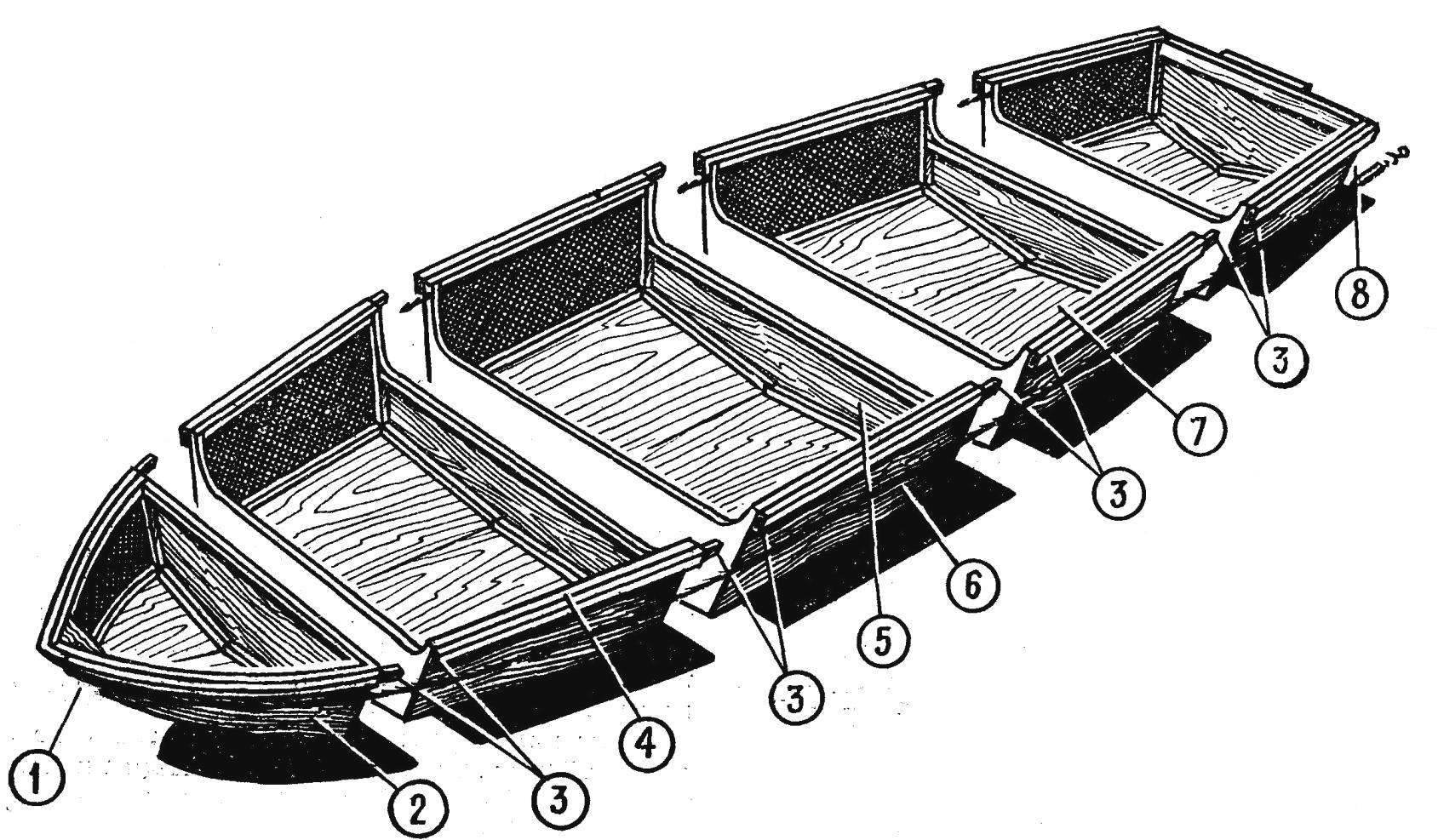

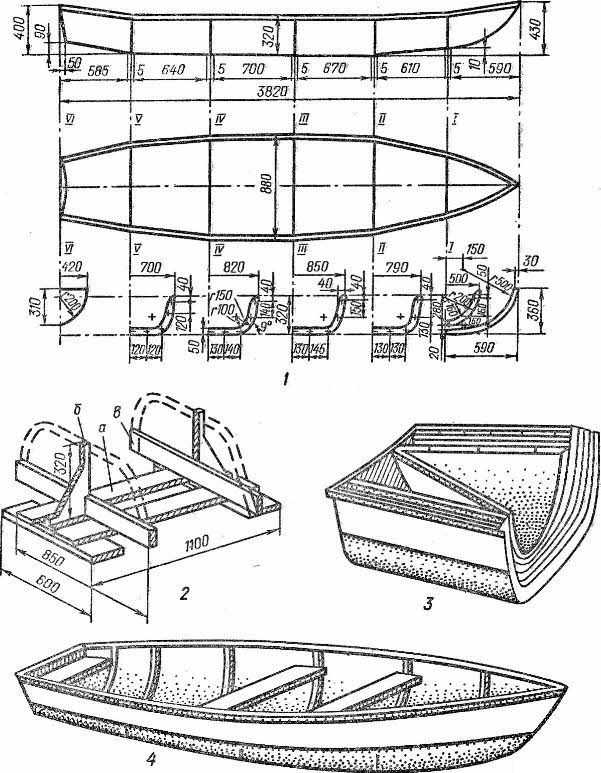

Установка лекал

Начать процесс монтажа заготовок рекомендуется с мидель-шпангоута

Прежде чем надежно закреплять этот элемент, очень важно убедиться в том, что лекало стоит строго вертикально и перпендикулярно по отношению к ДП. Крепится оно к брусьям, являющимися основанием

После того, как были смонтированы все остальные заготовки, была установлена стойка, находящаяся в ДП транца, и все элементы были раскреплены раскосами, чтобы избежать любого перемещения, можно приступить к такому этапу как обшивка внутренней поверхности матрицы при помощи продольных реек.

Для выполнения этой задачи чаще всего используется материал толщиной от 12 до 15 мм и шириной в 50 мм. Для оборудования днища катера лучше использовать рейки с той же толщиной, но большей шириной — до 100 мм.

«>

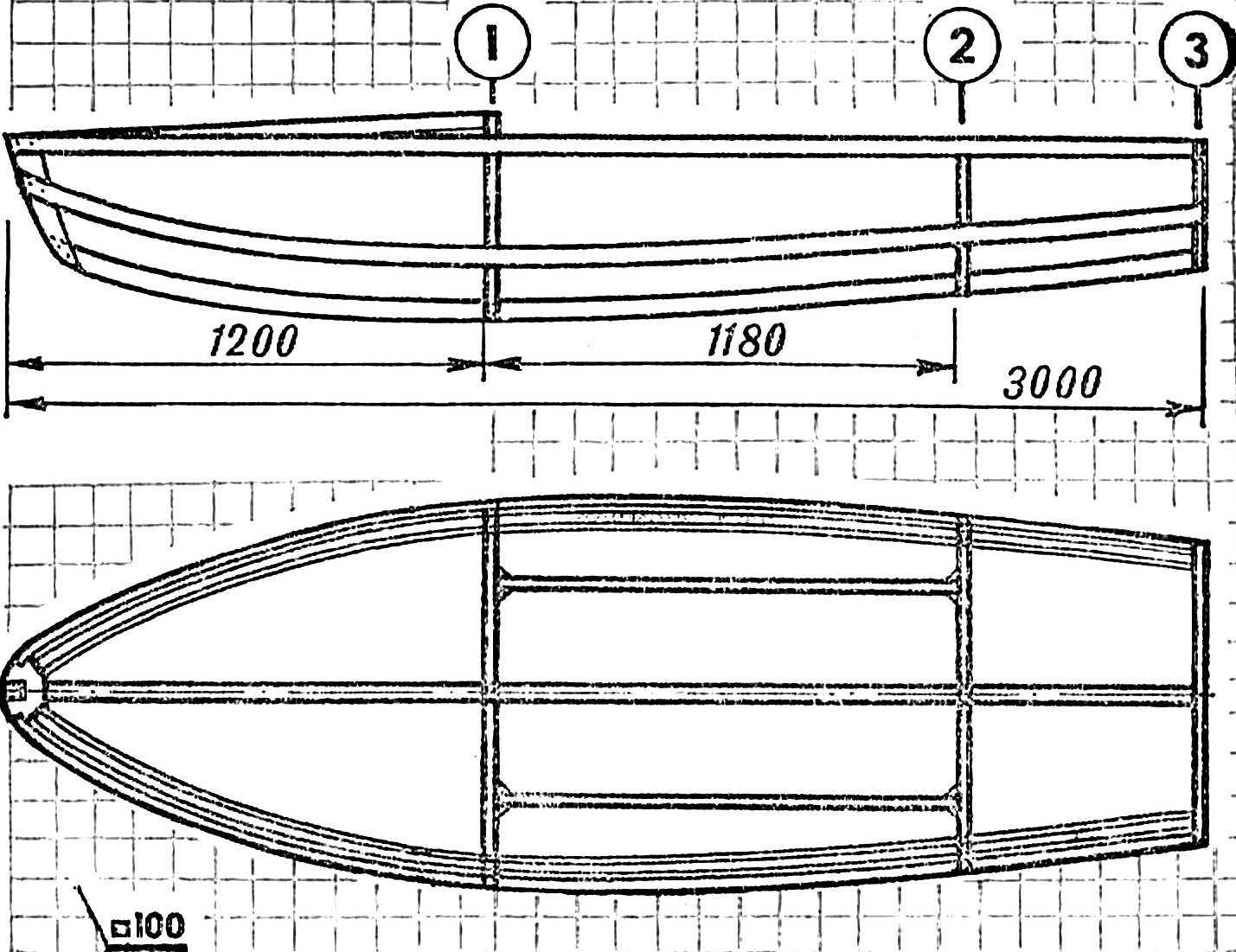

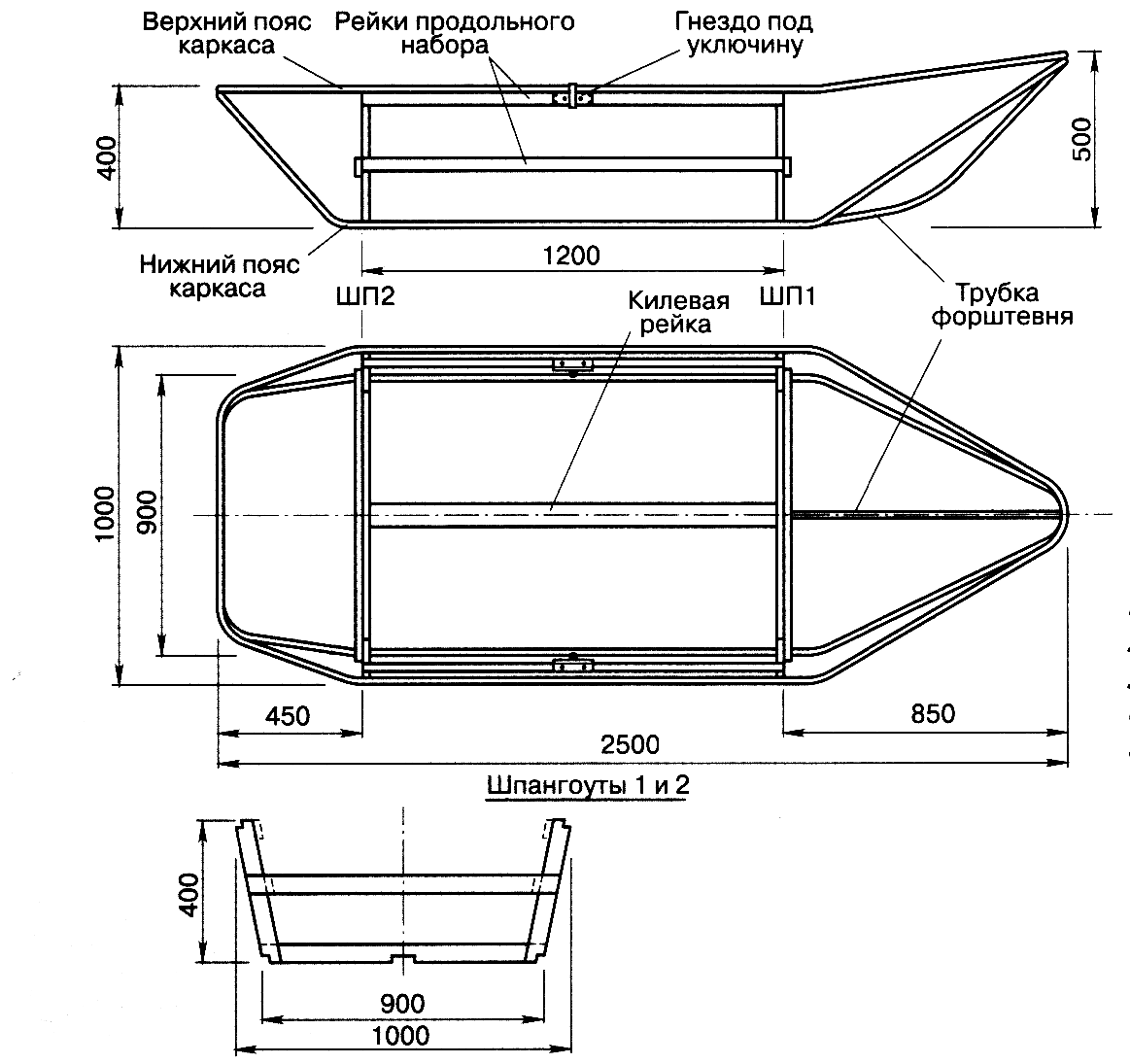

Яхта класса Т800 своими руками

Круизно-гоночная трейлерная яхта «Кавалер 800» задумана и спроектирована нами как лодка, которую можно построить в мастерских яхт-клуба или в домашних условиях из доступных материалов. Кроме того, поскольку класс Т800 предполагается свободным, то заранее предусмотрены варианты модификации этого проекта. Мы вовсе не настаиваем на постройке лодки «один в один» по проекту, а просим воспринимать публикуемые чертежи как прототип и предоставляем строителям простор для полета конструкторской мысли (разумеется, при надлежащем техническом обосновании).

Несколько слов о работе, предшествовавшей непосредственно разработке чертежей. Она несколько облегчалась тем, что ранее нами был разработан аналогичный по обводам и конструкции проект 5,9-метрового круизера «Пилигрим 590» (Назаров А., Ковалев М. «Пилигрим 590» — семейная трейлерная круизная яхта — «Шкипер» №6 – 2001. — С.12-15. и №1 – 2002. — С.13-15.). С одной стороны, нам хотелось обеспечить достаточно высокие гидродинамические характеристики лодки для возможности успешного участия в гонках. В то же время обводы должны быть достаточно технологичными — для обшивки листами фанеры, что в наших условиях наиболее доступно. Известно, что для минимизации отрицательного влияния скул необходимо ориентировать их по линиям тока и избегать пересечения скулами ватерлинии, в том числе и при ходовых углах крена.

| Основные данные яхты «Кавалер 800» | |

|---|---|

| Длина наибольшая, м | 8,00 |

| Длина по КВЛ, м | 8,00 |

| Ширина наибольшая, м | 2,50 |

| Осадка, м | 0,63/2,00 |

| Вес порожнем, кг | 1200 |

| Площадь парусности, м²: | |

| – грот | 30,0 |

| – стаксель | 13,5 |

| – спинакер | 38 |

| Динамические характеристики: | |

| – относительная длина корпуса L/3√DSPL | 7,52 |

| – относительная энерговооруженность √SA/3√DSPL | 6,21 |

Для детального изучения вопроса с помощью специалистов судостроительного предприятия «AWL» была изготовлена модель корпуса в масштабе 1:8 и проведены ее буксировки в лаборатории мореходных испытаний Севастопольского национального технического университета. Помимо измерения буксировочного сопротивления, выполнялась фото- и видеосъемка модели.

Подводная видеосъемка движущейся модели корпуса

На малых относительных скоростях, как и ожидалось, сопротивление несколько больше, чем рассчитанное для традиционных «круглоскулых» обводов. Но при высоких числах Фруда за счет лучшего отрыва воды от скул сопротивление корпуса «Кавалера 800» меньше.

Буксировочные испытания модели корпуса

Подводная видеосъемка движущейся модели была выполнена с помощью дайвинг-центра «Юнион-Крым». Просмотр видеозаписей для различных скоростей показал, что обтекание подводной части модели с приклеенными к днищу «колдунчиками» происходит вдоль линий скул. Доказал свою эффективность и примененный в проекте слегка погруженный транец. Материалы этих проектных исследований позволили усовершенствовать обводы окончательного варианта «Кавалера 800».

Способ управления лодкой

Для управления алюминиевой лодкой или катером, применяются три способа рулевого управления: румпельное управление, передняя консоль и центральная консоль.

- Лодки с румпельным управлением. При румпельном управлении судоводитель находится на корме, рядом с подвесным мотором и управляет лодкой перемещением румпеля из стороны в сторону. Лодки с румпельным управлением стоят дешевле и имеют больше свободного пространства внутри лодки. При этом, румпельные лодки сложнее выходят в режим глиссирования из-за смещения центра тяжести на корму. Кроме этого, рулевой находящийся на корме лодки имеет худший обзор, чем рулевой находящийся в середине или передней части лодки, особенно если в лодке кроме него находятся пассажиры, сидящие впереди него.

- Лодки автомобильной компоновки, с капотом на носу лодки и передней рулевой консолью. Рулевой управляет лодкой с помощью руля расположенного на передней консоли, пассажиры находятся позади него, в средней и кормовой частях лодки. Рулевой защищен от ветра и брызг воды ветровым стеклом, которое имеет дверцу в центральной части, через которую можно выйти на капот лодки. Лодки с автомобильной компоновкой удобны для водных прогулок, но не очень удобны для рыбалки, так капот сильно уменьшает внутреннее пространство лодки.

- Лодки с центральной консолью. Лодки, у которых консоль управления расположен в центре лодки, являются наиболее удобными для рыбалки. Центральная консоль делит лодку на две зоны: переднюю и заднюю. Каждый рыболов находится в своей зоне и чувствовует себя вполне комфортно как во время заброса приманки, так и при вываживания рыбы.

Вам может быть интересно: Где и когда лучше использовать флюорокарбон

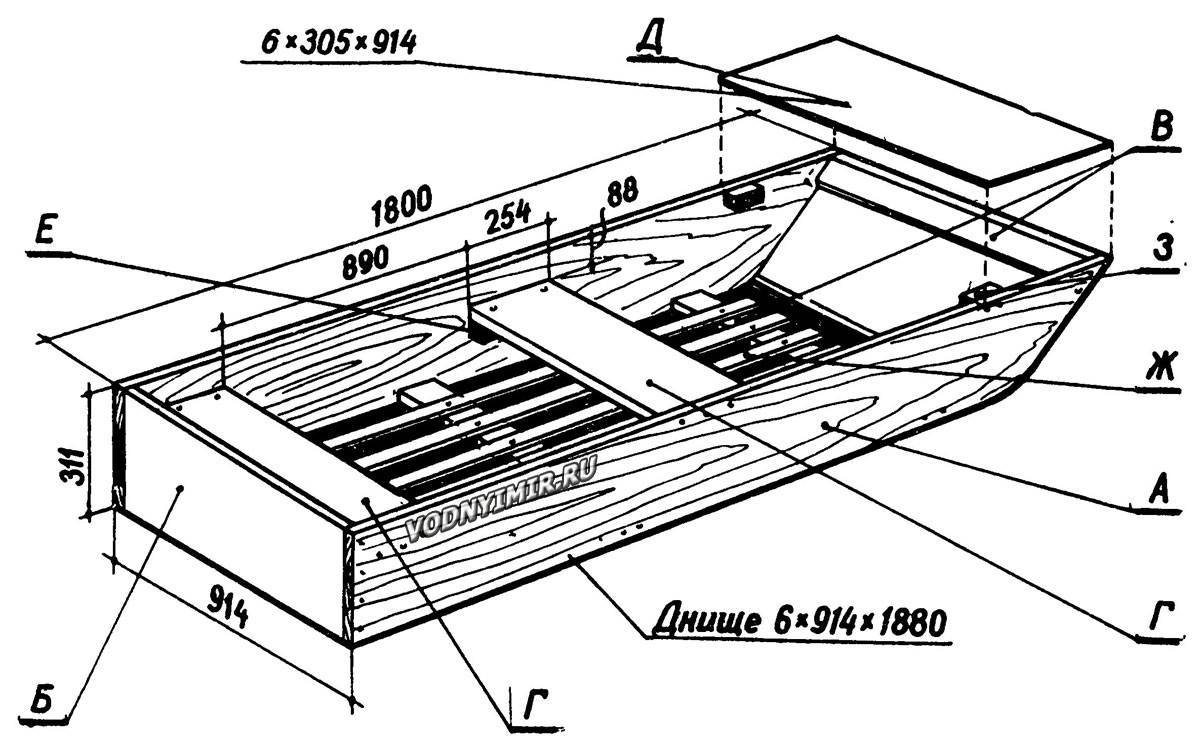

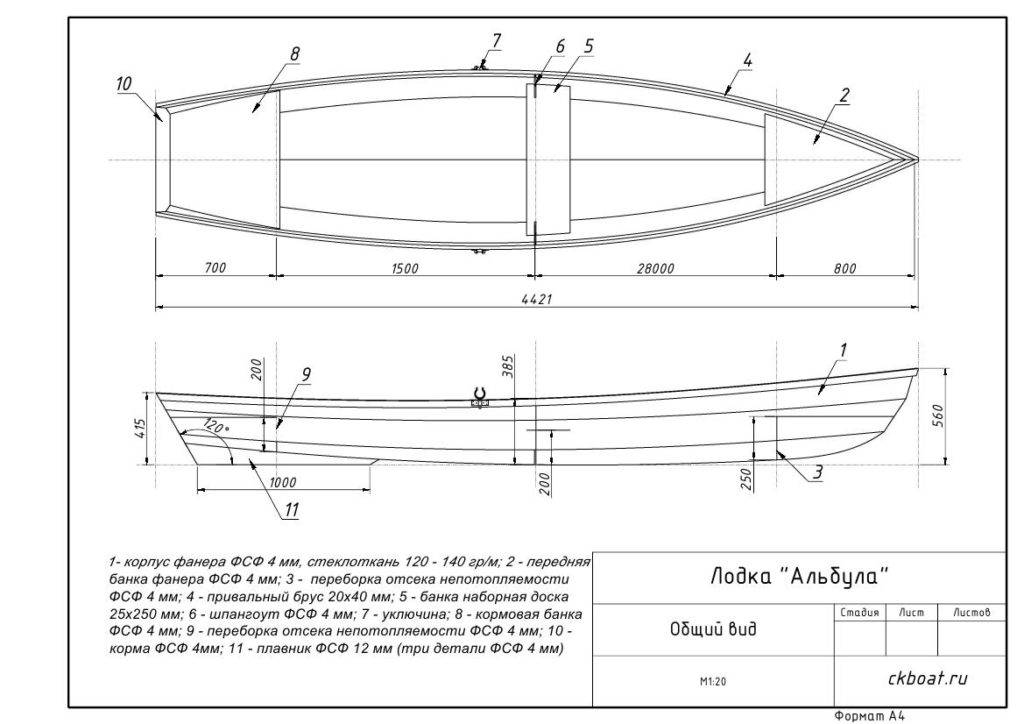

Как делаются самодельные лодки из фанеры?

Небольшое, устойчивое, способное поднимать на борт 2-3 человека и одновременно легкое судно, имеющее возможности хождения, как с помощью весел, так и мотора или паруса, вполне возможно, создать и без специальной подготовки, ибо лодки такого класса создать по плечу и новичкам. И именно для таких самоделок, применяющих самые простые инструменты и ограниченных в средствах, самым доступным материалом является фанера.

Прочный и одновременно легко поддающийся обработке как с помощью электрических, так и ручных инструментов фанера очень широко применяется не только в строительстве маломерных судов, но и вполне солидных морских яхт.

При этом для маломерного судна фанера как нельзя лучше может реализовать возможность установки лодочного мотора, способного развивать вполне приличные скорости.

Инструменты и материалы

Как ни странно, для самостоятельной постройки лодки самым необходимым условием является правильно подобранное помещение, в котором свободно можно расположить лодку, при этом обязательным условием является наличие вентиляции и при работе в холодную пору года отопления, способного поддерживать комфортную температур для работы и не допускать перепадов температуры воздуха.

При изготовлении чертежей понадобятся:

- чертежные принадлежности:

- карандаши;

- резинки;

- лекала;

- длинные металлические линейки и большие треугольники;

- рейсшина;

- картон и чертежная бумага;

- клей для бумаги;

- калькулятор;

В процессе постройки будут нужны:

- электрический лобзик;

- молоток;

- топор;

- струбцины (и скорее всего, очень много – как минимум 10 штук);

- кисти, шпатель металлический, шпатели резиновые;

- шуруповерт;

- рубанки ручные или электрорубанок;

- отвертки;

- стамески;

- степлер;

- пилы ручные и электрическая циркулярная пила;

В качестве материалов для изготовления рекомендуется:

- фанера стандартных размеров 1,5м *1,5м;

- доски – сосновые, дубовые:

- ткань для оклейки корпуса;

- шпаклевка для заделывания трещин и стыков листов;

- специальный водонепроницаемый клей;

- олифа натуральная или водоотталкивающая пропитка для дерева;

- краска масляная (в случае если владелец приверженец традиционного способа окраски корпуса) или специальная эмаль для корпусов суден;

- гвозди, шурупы, саморезы;

- металлическая полоса, металл для уключин и креплений;

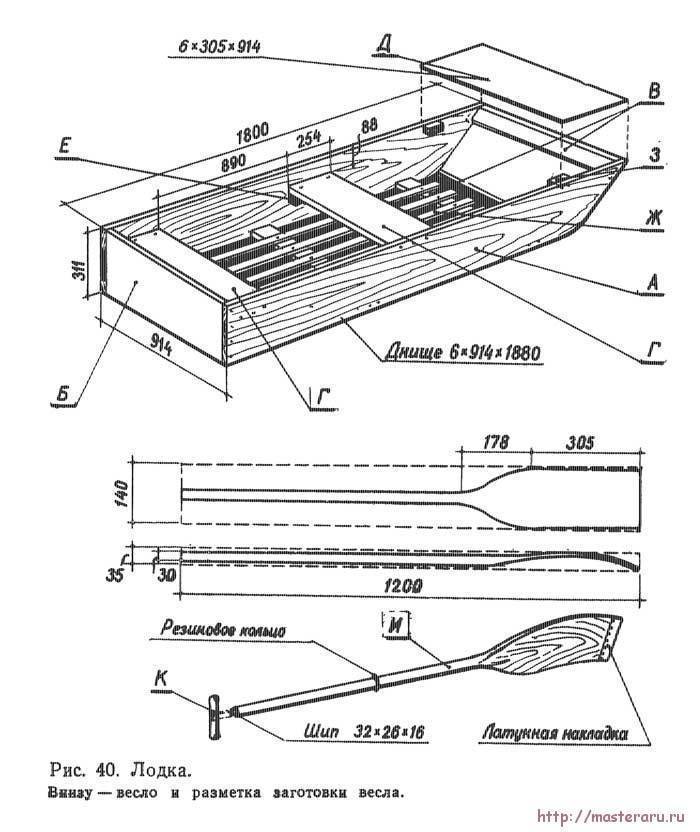

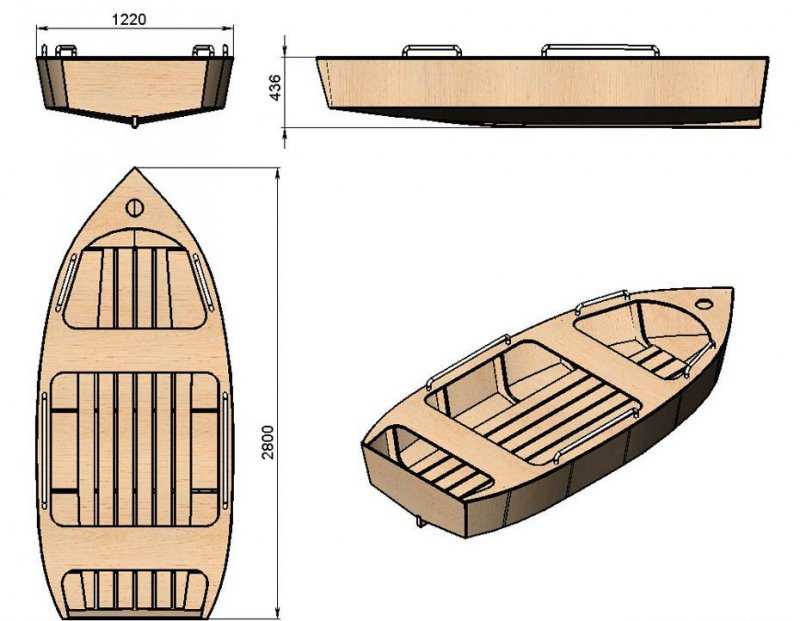

Параметры будущей лодки

Оптимальными параметрами для лодки из фанеры толщиной 4-5 мм является:

- общая длинна корпуса от носа до транца 4.5 метра;

- ширина поверху в самом широком месте корпуса – 1,05 метра;

- глубина лодки – 0.4 метра.

Из чего состоит лодка

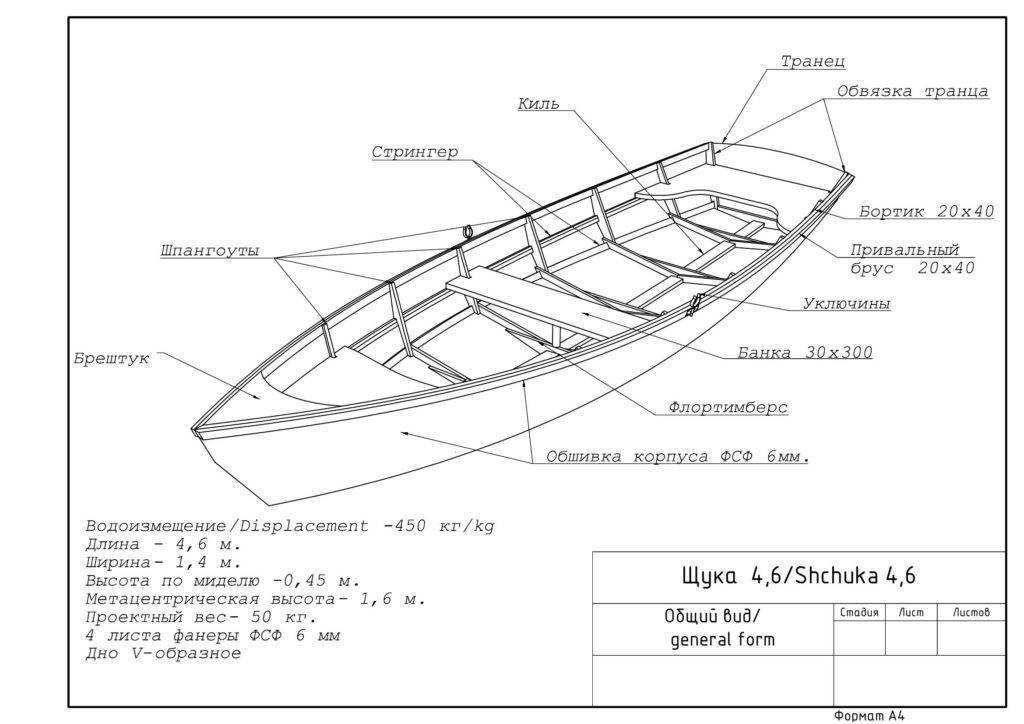

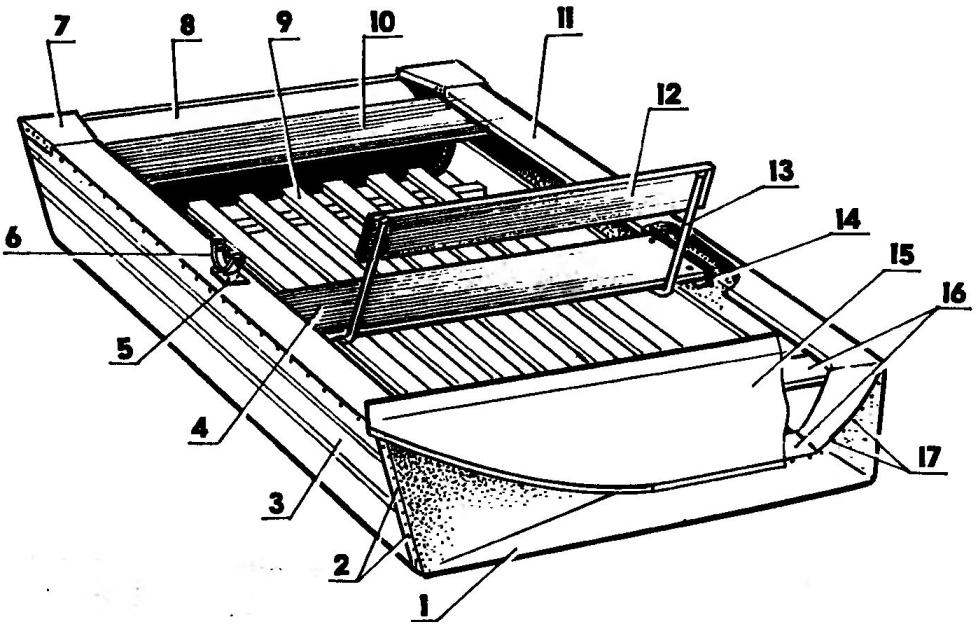

Главным элементом каркаса лодки является киль – основание, на которое крепятся все остальные части корпуса.

Нос лодки, образуемый форштевнем, крепится с одной стороны, а в корме – ахтерштевень. Это элементы, отвечающие за продольную жесткость конструкции. Они могут быть как из цельного дерева, так и составными – склеенными отдельными частями, и закрепленные гвоздями или шурупами.

Изгибы корпуса и поперечные формы образуются благодаря шпангоутам – поперечным элементам корпуса, придающим ему дополнительную жесткость. Доски поверху форштевня и ахтерштевня, соединенная со шпангоутами по обеим сторонам образуют борта.

Полученный таким образом каркас обшивается поверху фанерой.

Внутри лодки делается настил – слань, он, выполняет роль нижней палубы для того, чтобы не становиться на днище лодки.

Лодки из фанеры под мотор

Лодки для использования мотора, принципиально не отличаются от тех, которые предназначены под весла или парус. Основное отличие здесь заключается в том, что для крепления двигателя видоизменена корма – у них установлена транцевая доска или транец из многослойной фанеры, способной выдержать крепление двигателя.

Отдельные более современные лодки могут иметь и другие элементы маломерных судов такого класса – кокпит, палубные стрингеры, боковые стрингеры. Для обеспечения плавучести в таких лодках предусматриваются герметичные ниши для заполнения пеной способные держать лодку на поверхности в случае опрокидывания.

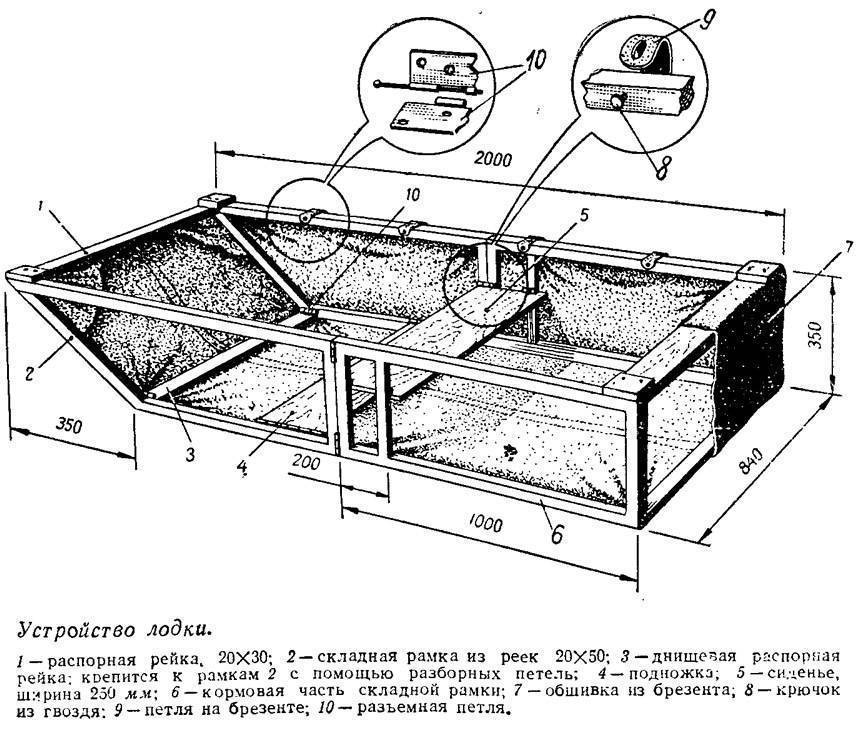

Это интересно: Разборная лодка Романтика

Катера алюминиевые: характеристики, конструкция

Использовать такое плавающее устройство можно абсолютно на любых водоемах. Катера имеют высокую прочность, которая достигается за счет применения специальных сплавов алюминия.

Такие сплавы практически не поддаются коррозии и выдерживают механическое воздействие. Все комплектующие детали также изготавливаются из прочных сплавов и крепятся между собой сваркой.

Катера имеют высокие борта, что позволяет им перемещаться по воде даже при высоких волнах. Модели катеров могут иметь отличительные особенности и отличаться толщиной алюминиевого листа, из которого они изготовлены. Толстый металл чаще всего используется для суден морского предназначения. Более тонкий металл подходит для речного плавания.

Отметим! Зависимо от личных предпочтений могут выбираться открытые катера либо же судна с каютами, также катера могут иметь различную вместимость пассажиров. Корпуса катеров могут быть сварные или конструироваться с помощью заклепок.

Преимущества и недостатки

Алюминиевые плавучие средства имеют следующие преимущества:

- наличие в составе металла магния позволяет создать прочный сплав, имеющий небольшой вес;

- катера не поддаются коррозии и являются универсальными устройствами;

- используются моторы различной мощности;

- в отличие от стали и стекловолокна, алюминий предотвращает образование повреждений от механического воздействия;

- во время удара алюминий растягивается, что предотвращает возможные повреждения металла;

- срок эксплуатации длительный;

- не требуется использовать дополнительные средства и покраску для защиты от повреждения.

Недостатки:

- плавающее устройство издает шум, особенно на мелководье;

- катер необходимо зарегистрировать в соответствующих органах.

Отметим! Несмотря на имеющиеся недостатки, алюминиевые изделия широко используются в рыбалке.

Заключение

Несколько простых способов помогут узнать, как сделать лодку своими руками из различных материалов. Даже если попытка будет не удачной, опыт изготовления судна самостоятельно точно запомниться.

Но если всё-таки шлюпка получиться хорошей, то она непременно пригодиться как для прогулок с семьей по речке, так и для рыбалки. Поэтому не упускайте возможности попробовать сделать шлюпку своими руками.

Рыболовам и другим людям, которым необходимо отправляться на свой промысел по воде, приходится задумываться о надежности используемых для таких поездок суден.

Один из наиболее трудоемких этапов создания такой лодки — изготовление матрицы для нее; подойти к подобному процессу следует с максимальной тщательностью, ведь от качества работы над ним зависит крепость, надежность и долговечность плавсредства

Для матрицы потребуется достаточно плотная двухслойная фанера (порядка 1,2 см в толщину) — это необходимо для обеспечения жесткости будущего изделия и особенно важно для бортов. Сначала надо изготовить по выбранному чертежу каркас (он не должен быть маленьким — технология требует крупных размеров лодки), а затем начать прикреплять на него шпангоуты — ребра корпуса судна, — киль и другие детали

Если у человека не имеется опыта в судостроении, ему предварительно не помешает получше изучить принцип создания обычной лодки или доверить именно этот этап кому-то более умелому

Если у человека не имеется опыта в судостроении, ему предварительно не помешает получше изучить принцип создания обычной лодки или доверить именно этот этап кому-то более умелому.

На изготовление фанерной матрицы уйдет не один день, а то и больше недели, и по завершении процесса следует подвергнуть данную конструкцию тщательной шлифовке и зачистке — лучше это делать при помощи наждачной бумаги. Однако подготовка каркаса на этом не завершается, ведь впереди — наиболее емкий по времени этап создания стекловолоконной лодки — выравнивание внутренних элементов матрицы. Данный процесс, для осуществления которого следует использовать полиэфирную шпатлевку, подходящую для транспортных средств, крайне необходим для обеспечения устойчивости и ровности бортов плавсредства. Потому подойти к выполнению такой задачи нужно с максимальной тщательностью и дотошностью, ведь малейший изъян, не замеченный на данном этапе, может привести к серьезным нарушениям плавучести лодки.

Дабы легче было обнаружить все неровности — в том числе самые мелкие — и прочие дефекты, не помешает сделать по всей матрице симметричную разметку, а затем при помощи шпатлевки устранить подобные недостатки. Такую работу следует выполнять с использованием элементарных защитных средств: перчаток, респиратора, специальных очков, — ведь даже пыль, выделяемая при зачистке шпаклевки, способна нанести серьезный урон здоровью человека. Когда все дефекты будут устранены, и нанесенный по ходу подобной операции материал основательно подсохнет, надо приступить непосредственно к накладыванию стекловолокна

Для обеспечения прочности конструкции его потребуется порядка 5-6 слоев, причем при их нанесении важно будет проследить, чтобы между ними не оставалось пузырьков воздуха

Однако для удобства извлечения лодки из матрицы перед накладыванием стеклопластиковых слоев не помешает промазать форму четырьмя слоями специального разделительного воска, а когда он подсохнет — нанести слой гелькоута. Укладывать внутрь конструкции стекловолокно надо тщательно, следя, чтобы они прилегали к форме и друг к другу максимально плотно, без зазоров. Впрочем, ничего особенно сложного именно в этом этапе работы, по свидетельству опытных «лодкостроителей», нет, тут главное — проявить старательность и дотошность. Наносить стеклопластик на форму следует тонкими слоями, каждый из которых непременно промазывать — для склейки и герметичности — эпоксидной смолой, каждый раз дожидаясь подсыхания предыдущего слоя.

Последний, наружный, слой, дабы он получился красивее, лучше будет изготовить из особого «верхнего» стеклопластика — он придаст плавсредству более презентабельный вид. Если в изделии предусмотрены сиденья и прочие дополнительные элементы, для них надо создать отдельную матрицу, изготовить их по такой форме и вставить в нужные места на корпусе. Когда стеклопластик хорошенько подсохнет, лодку следует аккуратно выдавить из формы (для этого можно воспользоваться ниппелями), а затем прошпатлевать и покрасить; при желании, возможно приделать к готовому изделию мотор.